截至2009年我国已有8.6万km的铁路线,乘坐铁路客车是我国居民长途出行的主要方式。尤其是近年来,国家将发展和提升铁路基础建设作为政府主导投资的一个重要方向,铁路客车的升级换代和年产量的增加为涂料行业创造了巨大的商机。我国的铁路客车生产集中在南车和北车集团下属的生产厂家。其新车的年产量自2000年以来连年增长,旧车的升级改造和翻新也是一个巨大的数字。而车型的变化更是巨大,从我们熟悉的绿皮普快客车逐渐过渡到G型120km/h的新普快车、T型160km/h的特快车以及300km/h以上的动车等新车型。随着车型的变化,车厂对涂料的要求也逐步提高,早期适用于绿皮车的醇酸系列涂料已经不能满足新车型的需要,铁道部下属的铁科院也提出各车型对应的涂料标准,对涂料的使用实行较为严格的准入制度。本文介绍了为满足铁道部T型铁路客车涂料标准而设计的相应的涂料配套和配方及在南车集团浦镇车辆厂进行涂装使用的情况。

2 涂料的品种和设计

2.1环境分析和涂料体系

铁路客车长期行驶在露天铁路线上,所处的环境十分复杂。有潮湿的南方水网地带和沿海地区,也有干旱少雨的西北荒原。又因为铁路客车的特殊性,其使用率非常之高,新车出厂后至少在3~5年内要在很少的保养投入下全日制运行。客车钢质车体在涂料的保护下要无锈蚀、不脱落、不龟裂,且要保证车体的美观。这样就要求铁路客车涂料有非常好的物理性能、耐化学品腐蚀性能、抗阳光老化性能和优良的装饰性能。我国铁道部发布了TB/T2260、TB/T2393标准,对车辆的底、面漆等做出了具体的规定和控制指标。根据这些标准要求涂料配套设计为:双组分环氧底漆+不饱和聚酯腻子+双组分环氧中涂漆+双组分聚氨酯面漆,总的涂膜厚度达到200μm以上,这个配套同时也符合铁道部通常招标用的配套。涂料体系中双组分环氧底漆提供对钢铁底材的主要防腐功能,不饱和聚酯腻子用来修整和找平。因为腻子的PVC高、孔隙多,不宜直接涂装面漆,所以中涂漆作为过渡层增加底面漆之间的附着力和漆膜致密度。而聚氨酯面漆则提供表层的保护和装饰功能。

2.2涂料配方设计(试验部分)

配方设计共分环氧底漆、环氧中涂漆、聚氨酯面漆3个部分。每个部分按照“功能目标设定→设计配方→性能测试→对比期望性能选出最佳配方”的顺序进行。

2.2.1环氧底漆的设计

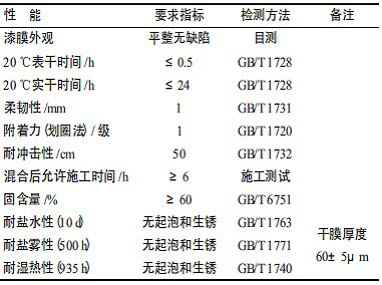

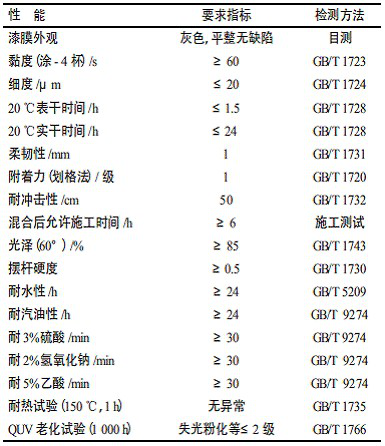

⑴TB/T2260对环氧底漆性能的要求见表1。

表1 环氧底漆的性能

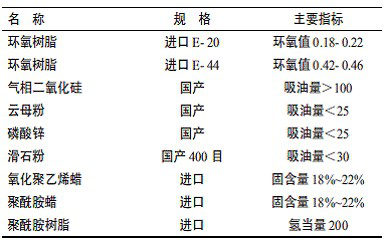

⑵设计3个配方待选,所用原料见表2。

表4 环氧中涂漆的性能

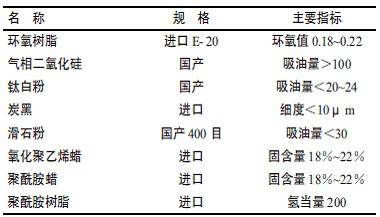

⑵设计3个配方待选,所用原料见表5。

表5 基本原料

配方设计要素:

固定要素:当量比为0.5;

变动要素:PVC为35%(1#)、40%(2#)、45%(3#)。

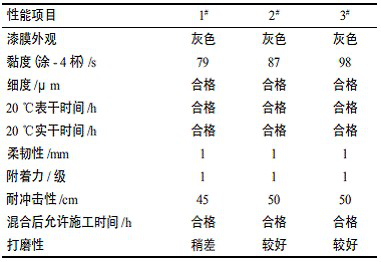

⑶对3个配方进行性能检测,结果见表6。

表6 性能检测结果

根据试验结果,2#配方完全满足设计要求,作为中选配方。3#配方虽然性能也较好,但外观平整度不及1#和2#,故此剔除。

2.2.3 聚氨酯面漆的筛选

⑴TB/T2393对聚氨酯面漆性能的要求见表7。

表7 聚氨酯面漆的性能

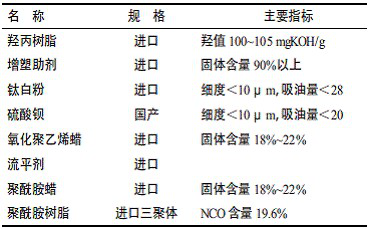

⑵设计2个配方待选,所用原料见表8。

表8 基本原料

配方设计要素:

固定要素:当量比为1.07,PVC为18.7%;

变动要素:加入增塑助剂2%(1#)、4%(2#)。

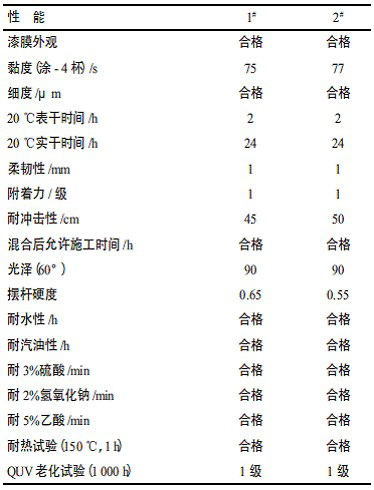

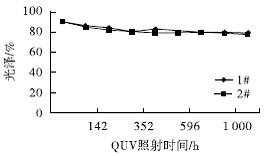

⑶对2个配方进行性能检测,结果见表9和图1。

表9 试验结果

图1 漆面失光曲线

根据试验结果,2#配方完全满足设计要求,作为中选配方。1#配方只有耐冲击性稍差。

2.4 认证工作

根据试验设计工作,将3种涂料试验结果整合成正式配方,付诸生产。分别通过了铁科院检验认证以及南京浦镇车辆厂入厂检验认证。

3 现场涂装

3.1 表面处理

在湿度为85%以下的室内厂房进行表面处理。采用喷砂除锈、机械除锈相结合的方式去掉浮锈、氧化皮,除锈等级达到ISO8501要求的Sa2.5级以上。除锈之后在1h内完成清洁吹扫,而后立即进行涂装施工。

3.2 涂料的喷涂

⑴涂装工具

现场进行了空气喷涂和无气喷涂试验,并且进行了对比。确定环氧底漆采用无气喷涂,中间漆和面漆采用空气喷涂。膜厚控制按照公式:

干膜厚度=湿膜厚度×体积固体含量

⑵具体涂装过程

底漆:表面处理好后立即喷涂底漆,防止底材返锈。底漆调稀后,用涂-4杯测量黏度为30~40s时进行喷涂,效果较好。底漆在24h实干,对焊缝等出现的孔隙用不饱和聚酯腻子修补,间隔12h后用磨光机整体打磨平整,吹扫掉灰尘,准备下一道涂装。中涂漆:中涂漆是底面漆的过渡层,对于漆膜附着力、面漆外观至关重要。中涂漆经过现场摸索,调稀到黏度为20~25s后进行喷涂,效果较好。涂层均匀、平整、光滑。而后静置至漆膜实干,稍微用砂纸进行打磨修整,即可喷涂面漆。面漆:采用空气喷涂方式,调稀到黏度为16~20s后进行喷涂,效果较好。涂层光滑,可以保证漆膜的装饰性。因为漆膜光泽很高(达到90左右),所以灰尘等缺陷会非常明显,在喷涂操作之前,喷漆房须进行清整和吹扫,并且严格控制配漆过程,防止水汽带入,影响异氰酸酯的质量。为满足用户提高生产效率和规范生产工艺的要求,对施工工艺进行了摸索并最终确定了工艺流程:表面处理→吹扫清洁→喷涂环氧底漆→干燥24h→刮涂腻子修整→干燥12h→打磨、清洁表面→喷涂中涂漆→静置干燥12h→修整并清洁表面→喷涂面漆→自然干燥12h→分色涂装不同色漆→自然干燥12h→喷涂腰线→喷涂结束→车内总装涂装的工艺流程按照实际摸索的喷涂数据,确定了每道漆的干燥时间,有效地控制了生产节奏,能够保证一台车从焊接完毕到喷涂完毕仅耗费7d左右的时间。这样一个工艺每道漆之间的间隔时间比较合理,可以确保每层漆膜之间附着力最佳,既保证了工作效率又保证了涂装质量。

3.3 存在的其它问题和解决方法

⑴因为客车表面由不同颜色组成,在喷漆分色时用胶带对已干的面漆黏附保护,出现过有些部位在胶带黏附后光泽降低的现象。原因分析:胶带黏附的一面部分有机物脱落在漆膜表面造成的。

解决方法:在配方设计过程中增加有机硅流平助剂的用量,增加漆膜滑爽度,避免表面黏附现象。

⑵涂装过程中曾出现中涂层干燥后较粗糙的现象,影响面漆装饰效果。原因分析:喷涂枪压太高,枪嘴太细,而且施工时恰逢高温暑热天气,溶剂挥发太快,造成涂料没来得及流平就已经表干。

解决方法:调低枪压,增大稀释比率。

3.4 涂层评价

防腐体系配套良好,综合了底、中、面3道漆的优点。很好地满足了露天运行的车辆在重防腐、抗紫外老化、抗风沙侵蚀方面的要求。采用合适的喷涂方式,效率高且表面光洁、外观优良。复合涂层总膜厚200μm以上,满足长期防腐要求。

4 结语

按照设计的涂料品种配套,在浦镇25G和25T车辆项目上得到应用,并且可以在较稳定和高效的工艺流程下顺利涂装施工,使用效果获得用户的肯定。防腐体系选用比较合理,环氧底漆-环氧中涂漆-聚氨酯面漆配套性良好,达到钢质车体进行的防腐涂装的设计要求。

|

半岛(中国)

全国服务热线 肇庆一分厂:广东省肇庆高新区(大旺)康泰街3号 肇庆二分厂:广东省肇庆高新区(大旺)建设路36号 E-mail: jinzong@jinzong.com.cn

|